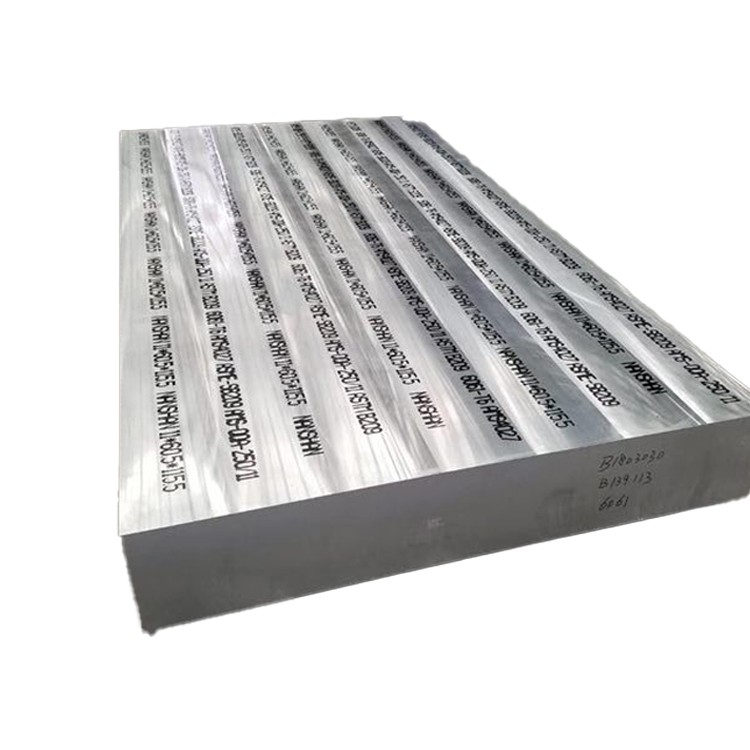

6061 pelat penempaan aluminium ultra tebal

6061 Paduan Aluminium memiliki kekuatan tarik dan kekuatan luluh yang tinggi, serta perpanjangan yang baik saat istirahat, menunjukkan sifat mekanik komprehensif yang sangat baik . kepadatan rendah, dengan sifat ringan yang baik . memiliki plastisitas dan ketangguhan yang mudah, mudah diproses dan bentuk {{3} {tidak ada crack stres yang baik, crack yang baik, tidak dapat diproses, {{3} {{3} {3} {{2} {{2} {{2} {{2} {{2} {{2} {{2} {{2} {{2} {{{2} {{2} {{2} {{{2} tidak memiliki stres

1. komposisi material & proses pembuatan

6061 aluminum alloy (ASTM B209, AMS 4025) is a heat-treatable Al-Mg-Si alloy engineered for versatility and excellent mechanical properties. Ultra-thick forged plate variants (>150mm) menawarkan integritas struktural yang luar biasa melalui manufaktur khusus:

Kimia Paduan:

Magnesium (mg): 0.8-1.2% (presipitasi mg₂si)

Silicon (si): 0.4-0.8% (formasi mg₂si)

Tembaga (cu): 0.15-0.40% (penguatan)

Chromium (cr): 0.04-0.35% (resistensi korosi)

Bahan dasar:

Aluminium (Al): Lebih besar dari atau sama dengan 97,5% (keseimbangan)

Kotoran yang dikendalikan:

Besi (Fe): Kurang dari atau sama dengan 0,7% maks

Seng (Zn): Kurang dari atau sama dengan 0,25% maks

Titanium (TI): Kurang dari atau sama dengan 0,15% maks

Mangan (MN): Kurang dari atau sama dengan 0,15% maks

Proses penempaan ultra-tebal canggih:

Ingot casting: premium double-degassed 7000-12000 kg ingot

Inspeksi Pra-Homogenisasi: Pengujian Ultrasonik ke Level A

Homogenisasi: 580-590 derajat untuk 24-36 jam (terkontrol suhu inti)

Scalping: Pemesinan permukaan untuk menghilangkan zona pemisahan

Pemanas: Pemanasan bertahap ke 450-470 derajat dengan ± keseragaman 5 derajat

Forging Open-Die:

Deformasi multi-directional

10, 000-15, 000 ton tekan hidrolik

Rasio deformasi 3: 1 minimum

Annealing menengah: 410 derajat untuk 6-8 jam jika diperlukan

Solusi Perlakuan Panas: 530-550 derajat untuk 2-5 jam (Ketebalan tergantung)

Quenching presisi: quench polimer dengan laju pendinginan terkontrol 45-90 derajat /min

Penegangan: Tekan hidrolik dengan beban terdistribusi

Penuaan Buatan: T6 atau T651 Temper at 170-190 derajat untuk 8-12 jam

Dokumentasi Kualitas Penuh Dengan Keterlacakan Melt-to-Product .

2. Sifat mekanis pelat forged ultra-tebalDeskripsi Produk

|

Milik |

Minimum |

Khas |

Standar uji |

Signifikansi untuk bagian yang sangat tebal |

|

Kekuatan tarik pamungkas |

290 MPa |

310-330 MPa |

ASTM B557 |

Dipertahankan melalui seluruh penampang |

|

Kekuatan luluh (offset 0,2%) |

240 MPa |

260-280 MPa |

ASTM B557 |

Kurang dari 10% variasi inti ke permukaan |

|

Perpanjangan (2 inci) |

8% |

10-14% |

ASTM B557 |

Penting untuk daktilitas bagian tebal |

|

Kekuatan geser |

170 MPa |

180-210 MPa |

ASTM B769 |

Parameter desain bersama untuk koneksi baut |

|

Kekuatan bantalan (e/d =2.0) |

430 MPa |

450-480 MPa |

ASTM E238 |

Kinerja lubang pengikat |

|

Kekuatan kelelahan (10⁷) |

95 MPa |

100-120 MPa |

ASTM E466 |

Resistansi pemuatan siklik jangka panjang |

|

Kekerasan (Brinell) |

95 HB |

95-105 hb |

ASTM E10 |

Kurang dari atau sama dengan variasi 5% melalui ketebalan |

|

Ketangguhan Fraktur (K₁C) |

29 MPa√m |

32-37 MPA√M |

ASTM E399 |

Penting untuk toleransi kerusakan |

|

Pengurangan Through-Thickness |

6% menit |

8-12% |

ASTM E8 |

Daktilitas Sutradara Z. |

Directionality (rasio tipikal):

L vs . lt: kurang dari atau sama dengan rasio kekuatan tarik 1,05: 1

L vs . st: kurang dari atau sama dengan rasio kekuatan tarik 1,10: 1

Core vs . permukaan: Kurang dari atau sama dengan rasio kekuatan luluh 1.08: 1

3. kontrol mikrostruktur yang sangat tebalDeskripsi Produk

Pemrosesan khusus ketebalan:

Distribusi deformasi:

Kompresi Forge multi-aksial

Pengurangan minimum 25% dalam pass akhir

Kontrol suhu konstan melalui bagian

Manajemen tingkat pendinginan:

Konsentrasi polimer: 12-18%

Velocity agitasi: 2.5-3.5 m/s

Kontrol kenaikan suhu:<15°C max

Mitigasi Gradien Termal:

Isotermal berpegang pada suhu kritis

Pemantauan suhu inti selama pemrosesan

Kecepatan pendinginan terkontrol: 60-80 permukaan /min permukaan, 40-55 derajat /min inti

Karakteristik mikrostruktur:

Ukuran butir: astm 4-6 (40-70 μm)

Recrystallization: >85% struktur rekristalisasi

Distribusi endapan:

Mg₂si primer: 0.5-2 μm

"Needles: 4-8 berdiameter nm

Q-fase dan b'-fase dikendalikan

Kepadatan dispersoid: 1-3 × 10⁶/mm²

Tekstur: kubus yang dimodifikasi dengan anisotropi berkurang

Peringkat Inklusi: Kurang dari atau sama dengan 0,5 per ASTM E45

Variasi Ukuran Butir Maksimum: 2 Angka ASTM Melalui Ketebalan

4. Spesifikasi & Toleransi Dimensi

|

Parameter |

Rentang standar |

Toleransi presisi |

Toleransi komersial |

|

Ketebalan |

150-500 mm |

± 3 mm |

± 5 mm |

|

Lebar |

1000-3500 mm |

± 5 mm |

± 8 mm |

|

Panjang |

2000-12000 mm |

+15/-0 mm |

+25/-0 mm |

|

Kebosanan |

N/A |

Panjang 0,15% |

Panjang 0,30% |

|

Paralelisme |

N/A |

0,5% ketebalan |

1,0% ketebalan |

|

Kelurusan tepi |

N/A |

1 mm/1000 mm |

2 mm/1000 mm |

|

Kekasaran permukaan |

N/A |

6,3 μm ra max |

12,5 μm ra max |

Parameter khusus:

Tunjangan Pemesinan: 15mm per sisi yang disarankan

Pengurangan stres: Diperlukan sebelum pemesinan presisi

Pengujian ultrasonik: inspeksi volumetrik 100%

Kepadatan: 2,70 g/cm³ (± 0,01 g/cm³)

Formula Berat: Ketebalan (mm) × lebar (m) × panjang (m) × 2.70=berat (kg)

Bobot Piece Single Maksimum: 25, 000 kg

5. perlakuan panas & optimasi properti

|

Penunjukan Temper |

Proses |

Aplikasi |

Properti utama |

|

T651 |

Solusi diperlakukan, stres dibebaskan dengan peregangan (1.5-3%), penuaan buatan |

Aerospace primer, pertahanan, pembuatan cetakan |

Kekuatan maksimum dengan resistensi korosi stres yang baik |

|

T6511 |

Solusi yang diperlakukan, stres dibebaskan dengan peregangan (terkontrol), tua secara artifisial |

Komponen struktural kritis, bagian presisi |

Stabilitas dimensi yang sangat baik dengan kekuatan tinggi |

|

T6510 |

Solusi yang diperlakukan, pelepasan stres minimal, usia artifisial |

Geometri kompleks, komponen jembatan |

Sifat seimbang dengan distorsi yang diminimalkan |

|

T73 |

Solusi diperlakukan, overaged |

Layanan suhu tinggi, aplikasi kritis korosi stres |

Resistansi korosi tegangan superior, stabilitas termal |

Solusi Parameter Perlakuan Panas:

Suhu: 530-550 derajat

Waktu: ketebalan 25 menit/inci (minimum 2 jam)

Keseragaman suhu: ± 5 derajat variasi maksimum

Penundaan pendinginan:<15 seconds maximum

Peralatan Transfer: Perlengkapan Penanganan Khusus

Opsi penuaan buatan:

Siklus t6: 175-185 derajat untuk 8-10 jam

T651 Cycle: 175-185 derajat untuk 6-8 jam

T73 Cycle: Dual Stage (175 derajat /4HR + 215 derajat /8hr)

6. karakteristik pemesinan & fabrikasi

|

Operasi |

Bahan pahat |

Parameter yang disarankan |

Catatan untuk piring ultra-tebal |

|

Penggilingan berat |

Sisipan karbida |

Vc =300-700 m/min, fz =0.15-0.25 mm |

Panjat Milling Lebih Disukai |

|

Pengeboran lubang dalam |

Bor karbida |

Vc =60-120 m/min, fn =0.15-0.30 mm/rev |

Siklus Peck diperlukan |

|

Membosankan |

PCD Tooling |

Vc =500-1000 m/mnt |

Batang membosankan yang dihancurkan penting |

|

Wajah penggilingan |

Pabrik Wajah Karbida |

Vc =350-800 m/mnt |

Geometri rake positif tinggi |

|

Penyadapan |

HSS-E-PM Taps |

Vc =15-30 m/mnt |

H-limits lebih disukai |

|

Penggergajian |

Berujung karbida |

40-60 m/min, 2-3 giginya |

Pendinginan banjir wajib |

Pertimbangan Khusus:

Manajemen Stres Residual: Lepaskan 75% stok sebelum pemesinan akhir

Fixturing: Gaya penjepit terdistribusi untuk mencegah distorsi

Keterlibatan Alat: Maksimal 60% Lebar Diameter Pemotongan

Coolant: high pressure (70+ bar) untuk fitur yang dalam

Pemesinan Berat: Kedalaman Cut Pers 5mm Maksimal

Generasi Panas: Pantau suhu benda kerja selama pemesinan

Evakuasi chip: penting untuk penggilingan saku dalam

7. resistansi korosi & perawatan permukaan

|

Lingkungan |

Pertunjukan |

Metode perlindungan |

Harapan hidup layanan |

|

Suasana industri |

Sangat bagus |

Anodisasi tipe II/III |

15-20+ tahun |

|

Lingkungan Laut |

Bagus |

Konversi kromat + cat |

10-15+ tahun |

|

Air tawar |

Bagus sekali |

Perlindungan minimal diperlukan |

30+ tahun |

|

Pemrosesan Kimia |

Adil untuk kebaikan |

Ptfe diresapi anodize |

Spesifik aplikasi |

|

Suhu tinggi |

Adil |

Pelapis suhu tinggi |

5-10+ tahun |

|

Layanan terkubur |

Sangat bagus |

Lapisan bitumen |

40+ tahun |

Pilihan Perawatan Permukaan:

Anodisasi:

Tipe II: 10-25 μm ketebalan

Tipe III (keras): 25-75 μm ketebalan

PTFE Pilihan yang diresapi

Pelapis konversi:

Konversi chromate (mil-dtl -5541)

Perawatan Chromium Trivalen

Alternatif non-kromat (berbasis TI/ZR)

Sistem lukisan:

Epoxy Primer + Polyurethane Topcoat

Coating bubuk (190-210 derajat penyembuhan)

Pelapis industri solid tinggi

Persiapan Permukaan Khusus:

Mekanik: Grit Blast SA 2.5

Bahan Kimia: Etsa Asam dan Desmut

Teks Laser untuk aplikasi khusus

8. Properti fisik untuk mesin desain

ering

|

Milik |

Nilai |

Signifikansi dalam aplikasi yang sangat tebal |

|

Kepadatan |

2.70 g/cm³ |

Perhitungan berat untuk komponen besar |

|

Rentang leleh |

582-652 derajat |

Keterbatasan Menghapus Stres |

|

Konduktivitas termal |

167 W/m·K |

Disipasi panas dalam massa besar |

|

Konduktivitas Listrik |

43% IAC |

Aplikasi Perisai EMI |

|

Panas spesifik |

896 J/kg · k |

Inersia termal dalam pemrosesan |

|

Ekspansi termal |

23.6 ×10⁻⁶/K |

Ekspansi diferensial dalam majelis |

|

Modulus Young |

68.9 IPK |

Kekakuan dalam aplikasi struktural |

|

Rasio Poisson |

0.33 |

Perubahan dimensi di bawah beban |

|

Kapasitas redaman |

0.008-0.01 |

Karakteristik getaran |

|

Difusivitas termal |

69 mm²/s |

Memproses laju perpindahan panas |

9. Kontrol Kualitas & Protokol Pengujian

Protokol pengujian wajib:

Analisis Kimia: Spektroskopi Emisi Optik

Pengujian Mekanik:

Pengujian Tarik (Permukaan, T/4, T/2 Posisi)

Survei Kekerasan (Traverse dan Longitudinal)

Evaluasi non-destruktif:

Inspeksi Ultrasonic per AMS-STD -2154 kelas a

Inspeksi penetran permukaan kritis

Evaluasi Metalurgi:

Pengukuran Ukuran Butir per ASTM E112

Peringkat inklusi per ASTM E45

Analisis mikrostruktur untuk distribusi endapan

Inspeksi Dimensi:

Verifikasi CMM dimensi kritis

Pemindaian laser untuk akurasi profil

Pemetaan ketebalan pada titik kisi yang ditentukan

Paket Sertifikasi:

Laporan Tes Material (EN 10204 Tipe 3.1/3.2)

Sertifikat Komposisi Kimia

Sertifikasi Properti Mekanik

Catatan Bagan Perlakuan Panas

Laporan NDT dan Kriteria Penerimaan

Laporan Inspeksi Dimensi

Dokumentasi Keterlacakan (Melt to Product)

Deklarasi kepatuhan (roHS, jangkauan, dll .)

10. Aplikasi & penanganan industri

Aplikasi utama:

Komponen Struktural Aerospace

Platform Sistem Pertahanan

Peralatan manufaktur semikonduktor

Pangkalan cetakan injeksi plastik

Elemen struktural jembatan

Komponen industri nuklir

Bingkai transportasi yang berat

Pangkalan struktural alat mesin

Gulungan cadangan penggilingan gulung

Elemen perlengkapan berkekuatan tinggi

Protokol penanganan material:

Persyaratan Pengangkatan:

Minimum 4- sistem pengangkat titik

Batang penyebar wajib

Sudut sling maksimum: 60 derajat dari horizontal

Kapasitas Pengangkatan: Faktor Keamanan 3: 1

Kondisi penyimpanan:

Penyimpanan dalam ruangan direkomendasikan

Dukungan pada interval minimum 300mm

Batasan Tinggi Menumpuk: Maksimal 1,5m

Hindari kontak langsung dengan logam yang berbeda

Angkutan:

Aman dengan pengikat non-logam

Bahan peredam getaran

Perlindungan tepi wajib

Perlindungan kelembaban selama transit

Persiapan Pemesinan:

Stabilisasi Suhu: Minimum 24 Jam

Menghapus stres yang direkomendasikan sebelum pemesinan kritis

Rencana Penghapusan Bahan Berurutan

Penyesuaian gaya penjepit progresif

11. pertimbangan desain untuk bagian yang sangat tebal

Faktor Desain Struktural:

Optimasi Modulus Bagian:

Memanfaatkan keunggulan ketebalan penuh untuk ketahanan lentur

Kinerja setara i-balok dengan berat badan berkurang

Pertimbangkan struktur web internal di bagian yang sangat tebal

Pilihan pengikat:

Jarak tepi minimum: diameter 2 × baut

Keterlibatan benang yang disarankan: 1,5 × diameter baut

Spesifikasi torsi: 65-75% dari nilai baja standar

Pemanfaatan kekuatan bantalan hingga 480 MPa

Manajemen Termal:

Izinkan ekspansi termal 2,36mm per meter per 100 derajat

Sambungan ekspansi desain untuk struktur besar

Pertimbangkan gradien termal selama pengelasan

Pemuatan Dinamis:

Batas ketahanan kelelahan sekitar 100 MPa

Menerapkan faktor konsentrasi stres pada fase desain

Tembakan peening untuk permukaan kritis kelelahan

Strategi pengurangan berat badan:

Penggilingan saku area non-kritis

Distribusi ketebalan selektif

Struktur hibrida dengan elemen komposit

Optimasi topologi untuk

Tag populer: 6061 pelat penempaan aluminium ultra tebal, China 6061 produsen pelat forging aluminium ultra tebal, pemasok, pabrik, Piring penempaan aluminium

Kirim permintaan