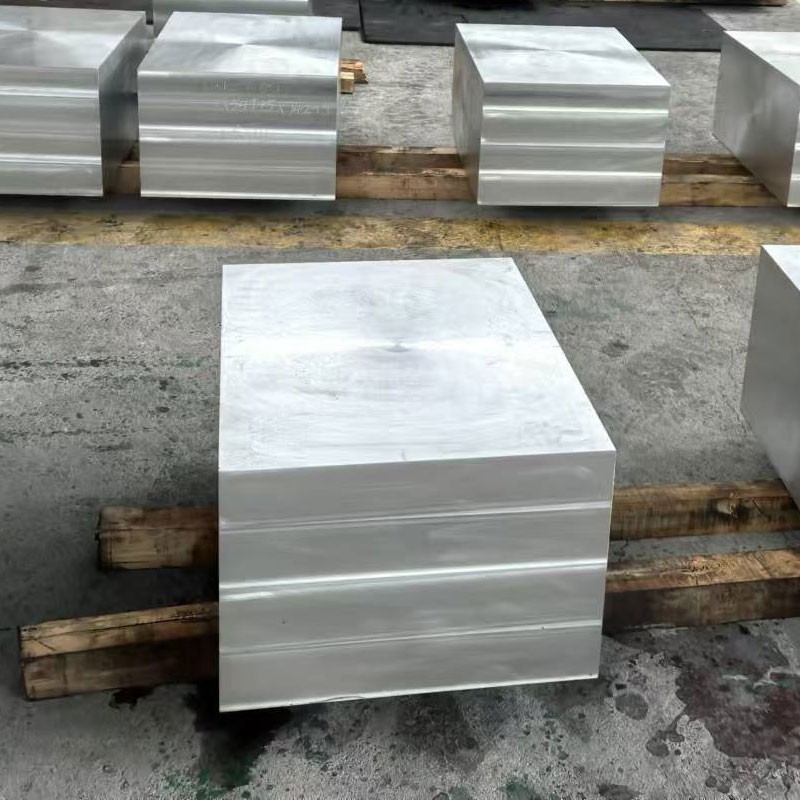

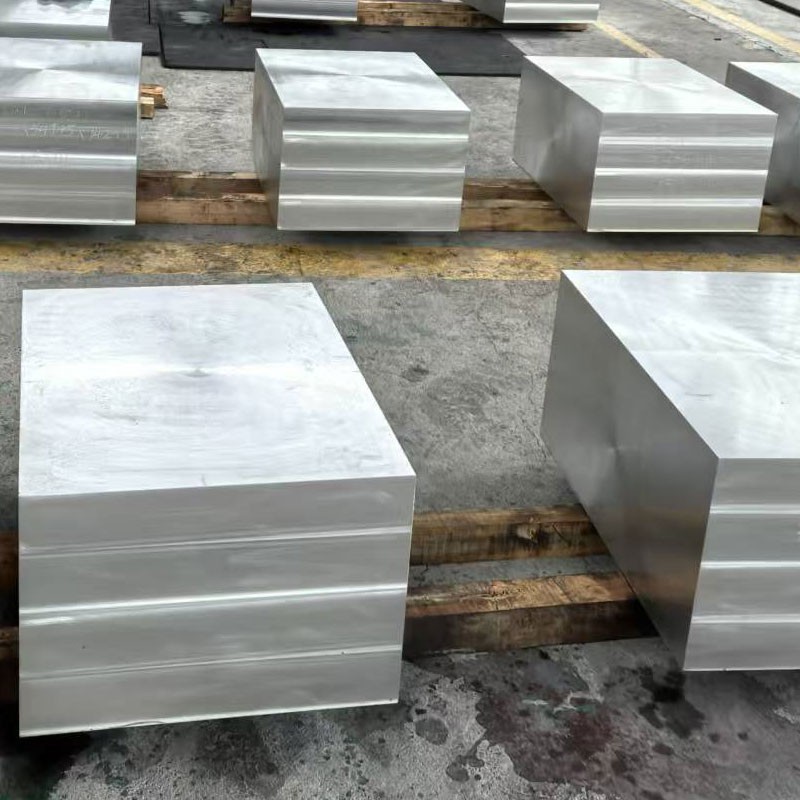

7050 Piring Penempaan Paduan Aluminium Ultra Hard

7050 Ultra Hard Aluminium Alloy Forged Plate memiliki posisi yang tak tergantikan di bidang kinerja tinggi karena keunggulannya dari kekuatan tinggi, ringan, ketahanan korosi yang sangat baik, kemampuan proses dan plastisitas yang baik, dan area aplikasi yang luas. 7050 Paduan Aluminium milik paduan yang dapat diobati dengan kekuatan tinggi, yang dapat mencapai karakteristik kekuatan yang sangat tinggi setelah perlakuan panas. Memiliki resistensi yang sangat baik untuk mengupas korosi dan retak korosi stres.

1. Komposisi Bahan & Proses Pabrikan

7050 Aluminium Alloy (AMS 4050, ASTM B247) mewakili paduan al-Zn-Mg-Cu tingkat aerospace tingkat tinggi yang direkayasa untuk toleransi kerusakan yang unggul dan rasio kekuatan-ke-berat yang luar biasa. Varian pelat forged ultra-keras memberikan sifat mekanik yang dioptimalkan melalui pemrosesan termomekanik presisi:

Kimia Paduan:

Zinc (zn): 5. 7-6. 7% (elemen penguatan primer)

Tembaga (cu): 2. 0-2. 6% (Pengerasan presipitasi)

Magnesium (mg): 1. 9-2. 6% (memperkuat endapan)

Zirconium (zr): 0. 08-0. 15% (kontrol struktur butir)

Bahan dasar:

Aluminium (AL): Lebih besar dari atau sama dengan 87,3% (keseimbangan)

Kotoran yang dikendalikan:

Besi (fe): kurang dari atau sama dengan 0. 15% maks

Silikon (si): kurang dari atau sama dengan 0. 12% maks

Manganese (mn): Kurang dari atau sama dengan 0. 10% maks

Titanium (TI): Kurang dari atau sama dengan 0. 06% maks

Chromium (cr): kurang dari atau sama dengan 0. 04% maks

Urutan produksi penempaan premium:

Casting Ingot: Proses Hidrogen Rendah Hidrogen, Degradasi Vakum

Homogenisasi: 470-490 derajat untuk 24-36 jam (ramp terkontrol komputer)

Scalping permukaan: minimum 10mm per permukaan untuk menghilangkan pemisahan

Persiapan pra-pemeliharaan: Aplikasi pelapis pelindung

Penempaan multi-directional:

Deformasi awal: 400-425 derajat

Pass Menengah: 375-395 derajat

Deformasi akhir: 350-370 derajat

Rasio deformasi minimum: 4: 1

Post-Forge Annealing: 413 derajat untuk 4-8 jam (penyetaraan tegangan)

Pemesinan Presisi: Persiapan Permukaan untuk Perlakuan Panas

Solusi Perlakuan Panas: 475-485 derajat untuk waktu yang bergantung pada ketebalan

Controlled Quenching: High-velocity polymer quench (>100 derajat \/detik)

Perawatan Cryogenic: Opsional -75 Stabilisasi derajat (24 jam)

Penuaan multi-tahap:

T7451: 120 derajat \/8hr + 175 derajat \/8hr

T7651: 120 derajat \/6hr + 165 derajat \/24hr

Keterlacakan material lengkap dengan pemantauan proses digital di seluruh manufaktur.

2. Sifat mekanik pelat forged ultra-keras

|

Milik |

Minimum |

Khas |

Standar tes |

Keuntungan kinerja |

|

Kekuatan tarik pamungkas |

510 MPa |

540-570 MPa |

ASTM E8\/E8M |

15% lebih tinggi dari 7075- t6 |

|

Kekuatan Yield (0. 2%) |

455 MPa |

480-510 MPa |

ASTM E8\/E8M |

Kapasitas pemuatan kedirgantaraan superior |

|

Perpanjangan (2 inci) |

8% |

10-13% |

ASTM E8\/E8M |

Toleransi kerusakan yang lebih baik daripada 7075 |

|

Ketangguhan Fraktur (K₁C) |

30 MPa∼m |

33-38 MPA√M |

ASTM E399 |

25% peningkatan atas 7075- t6 |

|

Kekuatan geser |

305 MPa |

320-345 MPa |

ASTM B769 |

Kinerja bersama yang ditingkatkan |

|

Kekuatan bantalan (e\/d {{0}}. 0) |

785 MPa |

800-850 MPa |

ASTM E238 |

Kapasitas pengikat yang luar biasa |

|

Kekuatan kelelahan (10⁷) |

145 MPa |

160-180 MPa |

ASTM E466 |

Resistansi pemuatan siklik superior |

|

Kekerasan (Brinell) |

140 HB |

150-165 hb |

ASTM E10 |

Peningkatan ketahanan aus |

|

Hasil tekan |

470 MPa |

490-520 MPa |

ASTM E9 |

Penting untuk struktur kompresi |

Kinerja arah:

Rasio kekuatan tarik l\/lt: 1. 05-1. 08

Rasio kekuatan tarik L\/ST: 1. 07-1. 12

Rasio kekuatan tarik l\/45 derajat: 1. 02-1. 06

Variasi properti inti-ke-permukaan:<5% in thickness up to 150mm

3. Teknik Mikrostruktur untuk Kinerja Ultra-Hard

Kontrol Termomekanis Presisi:

Manajemen Struktur Butir:

Morfologi biji -bijian berserat yang tidak terinstal

Rasio Pancaking Terkontrol: 5: 1 hingga 8: 1

Retensi substruktur yang distabilkan ZR

Endapan Endapan:

η '(MGZN₂) Penguatan Utama

η (MGZN₂) Overaging Controlled

Distribusi fase t (al₂mg₃zn₃)

Minimalisasi fase s (al₂cumg)

Kontrol laju pendinginan:

Critical cooling rate: >100 derajat \/detik di permukaan

Core cooling rate: >60 derajat \/detik minimum

Minimalisasi stres residual melalui quenchant polimer

Kinetika penuaan multi-tahap:

Tahap Nucleation: 120 derajat \/6-8 HR (Formasi Zona GP)

Tahap Pertumbuhan: 165-175 derajat \/8-24 hr (η 'presipitasi)

Karakteristik mikrostruktur:

Ukuran butir: astm 8-10 (15-30 μm)

Ukuran dispersoid: 50-100 nm (al₃zr)

Precipitate Density: >10^17\/cm³

Fraksi rekristalisasi:<5% maximum

Tekstur: kuningan yang kuat {011}<211>komponen

Peringkat Inklusi: Kurang dari atau sama dengan 0. 3 per ASTM E45

Konten batal:<0.1% volumetric

4. Spesifikasi & Toleransi Dimensi

|

Parameter |

Rentang standar |

Toleransi Aerospace |

Toleransi komersial |

|

Ketebalan |

20-250 mm |

± 0. 5mm atau ± 1%* |

± 1,5mm atau ± 2%* |

|

Lebar |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Panjang |

2000-10000 mm |

+10\/-0 mm |

+20\/-0 mm |

|

Kebosanan |

N/A |

0. 1% dari panjang |

0. 2% dari panjang |

|

Kekasaran permukaan |

N/A |

3,2 μm ra max |

6,3 μm ra max |

|

Kelurusan tepi |

N/A |

1 mm per meter |

3 mm per meter |

|

Paralelisme |

N/A |

0. 5% dari ketebalan |

1. 0% ketebalan |

*Mana yang lebih besar

Opsi pemrosesan khusus:

Forging Bentuk Net Dekat: Tunjangan Pemesinan Tereduk

Kontur Pra-Machining: Tunjangan Saham Minimum 15mm

Pengurangan Stres: Kesetaraan stres pra-machining

Inspeksi ultrasonik: pengujian volumetrik 100% per AM 2154

Density: 2.83 g\/cm³ (± 0. 02)

Formula Berat: Ketebalan (mm) × lebar (m) × panjang (m) × 2. 83=berat (kg)

5. Perlakuan Panas & Optimalisasi Kinerja

|

Penunjukan Temper |

Detail Proses |

Properti yang dioptimalkan |

Aplikasi target |

|

T7451 |

Solusi perlakuan panas, peregangan terkontrol (1. 5-3%), pelepasan stres, overaged |

Resistensi SCC terbaik dengan kekuatan tinggi |

Struktur pesawat primer |

|

T7651 |

Solusi solusi panas, bentangan terkontrol (1. 5-3%), overaged (suhu puncak yang lebih tinggi) |

Kekuatan maksimum dengan resistensi SCC yang baik |

Komponen penahan beban kritis |

|

T7351 |

Solusi perlakuan panas, menghilangkan stres dengan peregangan, terlalu berlebihan |

Kombinasi Optimal dari Kekuatan\/Ketangguhan Fraktur |

Struktur kritis-kelelahan |

|

T74 |

Solusi solusi panas, overaging multi-tahap |

Resistensi SCC maksimum |

Aplikasi Aerospace Laut\/Angkatan Laut |

Parameter perlakuan panas:

Suhu solusi: 475-485 derajat

Waktu rendam: 1 jam per ketebalan 25mm (minimum)

Quench Delay:<10 seconds maximum

Medium Quench: Konsentrasi Polimer 12-18%

Quench velocity: 3-5 m\/detik minimum

Kontrol Suhu Penuaan: ± 3 derajat Toleransi

Penyimpanan pasca-quench:<8 hours at <20°C before aging

Karakteristik respons material:

Penuaan alami: Perubahan properti yang signifikan dalam waktu 48 jam

Penuaan Buatan: 90% properti yang dikembangkan pada tahap penuaan pertama

Thermal Stability: Maintains >95% properti pada 100 derajat

Kinerja Cryogenic: Peningkatan kekuatan pada suhu di bawah nol

Stress Relief: 2-3% deformasi permanen yang disarankan

6. Pertimbangan Machinability & Manufaktur

|

Operasi |

Bahan pahat |

Parameter yang disarankan |

Pertimbangan Khusus |

|

Penggilingan berkecepatan tinggi |

Premium karbida |

Vc =500-1000 m\/min, fz =0. 1-0. 25 mm |

Memanjat penggilingan penting |

|

Pengeboran lubang dalam |

Carbide-Fed-Fed |

Vc =80-150 m\/min, fn =0. 15-0. 35 mm\/rev |

Diperlukan siklus mematuk |

|

Berbalik |

Sisipan PCD\/CBN |

Vc =600-1200 m\/mnt |

Tepan pemotongan tajam vital |

|

Threading |

Premium HSS-E-PM |

Vc =15-25 m\/mnt |

Thread Rolling lebih disukai |

|

Reaming |

Reamers karbida |

Vc =40-70 m\/mnt |

Toleransi H7 dapat dicapai |

|

Edm |

Elektroda tembaga |

Pengaturan arus rendah |

Diperlukan Penghapusan Lapisan |

Strategi optimasi pemesinan:

Cairan pemotongan: pendingin yang larut dalam air (pH 8. 5-9. 5)

Pelapis pahat: Tialn atau Diamond lebih disukai

Manajemen Chip: Tinggi tekanan (70+ bar) pendingin

Kekuatan penjepit: sedang (hindari distorsi)

Feeds\/Speeds: Pendekatan Umpan Sedang dan Moderat

Keterlibatan pahat: maksimum 60% dari diameter pemotong

Strategi Roughing: Pemesinan Efisiensi Tinggi (HEM)

Finishing: Potongan cahaya dengan kecepatan permukaan tinggi

7. Sistem Resistansi & Perlindungan Korosi

|

Jenis Lingkungan |

Peringkat resistensi |

Metode perlindungan |

Ekspektasi kinerja |

|

Suasana industri |

Sedang |

Anodizing + primer\/topcoat |

10+ tahun dengan pemeliharaan |

|

Lingkungan Laut |

Buruk |

Anodizing + Chromated Primer + Topcoat |

5-8 tahun dengan pemeliharaan |

|

Kelembaban tinggi |

Adil |

Anodisasi tipe II atau III |

3-5 tahun tanpa topcoat |

|

Eksposur Kimia |

Adil |

Konversi Kimia + Anodize Tertutup |

Tergantung aplikasi |

|

Korosi stres |

Good (T7 Temppers) |

Kompresi permukaan yang berlebihan + |

Peningkatan yang signifikan lebih dari 7075 |

|

Pengelupasan kulit |

Good (T7 Temppers) |

Perlakuan panas yang tepat |

Exco Rating EA atau lebih baik |

Pilihan Perawatan Permukaan:

Anodisasi:

Tipe II (sulfurik): 10-25 μm

Type III (keras): 25-75 μm

Film tipis sulfurik: 3-8 μm

Tartaric-sulfuric: 5-15 μm

Pelapis konversi:

Chromate per mil-dtl -5541 kelas 1a

Pretreatment kromium trivalen

Teknologi Sol-Gel

Sistem cat:

Primer epoksi solid tinggi

Mantel poliuretan

Pelapis erosi hujan

Primer anti korosi khusus

Peningkatan Permukaan Mekanik:

Shot peening (0. 008-0. 012a Intensitas)

Laser Shock Pening

Burnishing

8. Sifat fisik untuk desain teknik

|

Milik |

Nilai |

Signifikansi desain |

|

Kepadatan |

2.83 g\/cm³ |

Struktur berat-kritis |

|

Rentang peleburan |

490-630 derajat |

Keterbatasan Pengelasan\/Perlakuan Panas |

|

Konduktivitas termal |

153-167 W/m·K |

Kemampuan disipasi panas |

|

Konduktivitas Listrik |

IACS |

Aplikasi Perisai EMI |

|

Panas spesifik |

860 j\/kg · k |

Perhitungan massa termal |

|

Ekspansi Termal (CTE) |

23.5 ×10⁻⁶/K |

Prediksi tegangan termal |

|

Modulus Young |

71.7 IPK |

Kekakuan struktural |

|

Rasio Poisson |

0.33 |

Pemodelan Elastisitas |

|

Tingkat pertumbuhan retak kelelahan |

da\/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Desain Toleransi Kerusakan |

|

Energi Fraktur (G₁C) |

28-32 kJ\/m² |

Penilaian resistensi dampak |

9. Protokol Jaminan Kualitas & PengujianPTion

Rezim inspeksi wajib:

Komposisi Kimia:

Spektroskopi emisi optik

Verifikasi semua elemen utama dan kotoran

Pengujian Mekanis:

Uji tarik penuh (L, LT, St Directions)

Pengujian KETEGATAN PERETAHUAN KEKU

Survei Kekerasan (minimum kisi 25mm)

Pengujian non-destruktif:

Inspeksi Ultrasonic per AMS-STD -2154 kelas a

Inspeksi penetran permukaan kritis

Eddy arus pengujian (opsional)

Analisis Mikrostruktur:

Ukuran biji -bijian dan morfologi

Penilaian Rekristalisasi

Peringkat inklusi per ASTM E45

Pengujian Produksi:

Verifikasi Parameter Perlakuan Panas

Pengujian Sensitivitas Quench

Pemetaan konduktivitas listrik

Dokumentasi Sertifikasi:

Laporan Tes Material (MTR) per en 10204 3. 1\/3.2

Sertifikasi Analisis Kimia

Sertifikasi Properti Mekanik

Catatan Bagan Perlakuan Panas

Laporan NDT dengan kriteria penerimaan

Dokumentasi Verifikasi Temperamen

Parameter Kontrol Proses

Ringkasan Data Proses Statistik

Informasi keterlacakan banyak

10. Aplikasi & Keuntungan Kinerja

Aplikasi Aerospace Primer:

Struktur sekat

Wing spar dan struktur carry-through

Komponen Landing Gear

Bingkai badan pesawat dan lebih lama

Anggota Struktural Bagian Tebal

Kulit sayap atas

Perlengkapan beban tinggi

Struktur rudal

Perangkat keras cadangan struktural

Kelengkapan koneksi kritis

Keuntungan Kinerja vs. 7075:

10-15% kekuatan tarik yang lebih tinggi

20-25% Peningkatan ketangguhan fraktur

Resistensi korosi stres yang unggul

Peningkatan resistensi korosi pengelupasan

Resistensi pertumbuhan retak kelelahan yang lebih baik

Toleransi kerusakan yang lebih baik

Kekuatan residual yang lebih tinggi setelah dampak

Stabilitas termal yang lebih baik

Kemampuan mesin yang unggul di bagian tebal

Properti yang ditingkatkan melalui ketebalan

11. Persyaratan Penyimpanan & PenangananDeskripsi Produk

Protokol penanganan material:

Lingkungan Penyimpanan:

Suhu: 15-25 derajat

Kelembaban:<65% RH

Perlindungan dari presipitasi

Isolasi dari produk baja

Pedoman Pengangkatan:

Pengangkatan multi-poin dengan batang penyebar

Sling non-logam

Tag populer: 7050 Ultra Hard Aluminium Alloy Forging Plate, China 7050 Ultra Hard Aluminium Forging Plate Produsen, Pemasok, Pabrik, Piring penempaan aluminium

Kirim permintaan