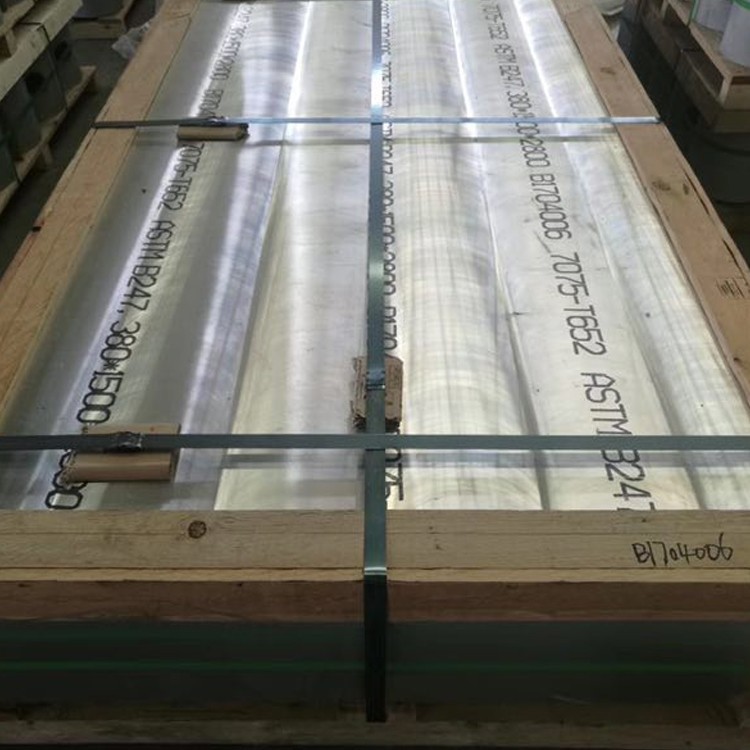

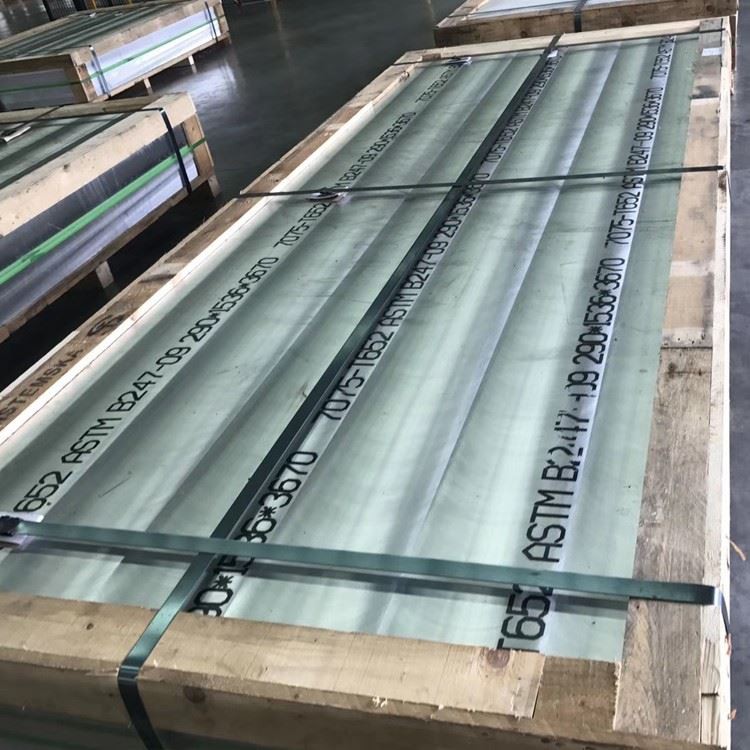

7075 Piring Penempaan Aluminium Aerospace yang sangat tebal

7075 Plat penempaan aluminium penerbangan ultra tebal adalah bahan paduan aluminium berkinerja tinggi yang dikenal dengan kekuatan tinggi, kekerasan tinggi, resistensi keausan yang sangat baik, dan resistensi korosi . ini banyak digunakan dalam bidang kunci seperti penerbangan, aerospace, pemrosesan cetakan, dan peralatan mekanis {3}

1. komposisi material & proses pembuatan

7075 Aluminium Alloy (AMS 4045, ASTM B247) mewakili bahan aerospace berkekuatan tinggi premium yang dioptimalkan untuk komponen struktural pesawat terbang kritis . Varian plat yang sangat tebal memberikan kinerja kekuatan-ke-berat yang luar biasa melalui pemrosesan khusus:

Elemen paduan primer:

Zinc (zn): 5.1-6.1% (elemen penguatan primer)

Magnesium (mg): 2.1-2.9% (pengerasan presipitasi)

Tembaga (cu): 1.2-2.0% (peningkatan kekuatan)

Chromium (cr): 0.18-0.28% (resistensi korosi)

Bahan dasar:

Aluminium (AL): Lebih besar dari atau sama dengan 87,1% (keseimbangan)

Kotoran yang dikendalikan:

Besi (Fe): Kurang dari atau sama dengan 0,50% maks

Silikon (SI): Kurang dari atau sama dengan 0,40% maks

Mangan (MN): Kurang dari atau sama dengan 0,30% maks

Titanium (TI): Kurang dari atau sama dengan 0,20% maks

Proses penempaan yang sangat tebal:

Produksi premium ingot:

Aluminium primer yang terdepan vakum

Filtrasi tiga melalui filter keramik

Casting langsung (DC) dengan pendinginan terkontrol

Perawatan homogenisasi:

460-480 derajat untuk 24-48 jam (tergantung ketebalan)

Profil termal yang dikendalikan komputer

Pengkondisian Permukaan:

Scalping minimum 12mm per permukaan

Inspeksi ultrasonik untuk kualitas internal

Penempaan multi-directional:

Breakdown Awal: 410-430 derajat

Final Forging: 360-380 derajat

Rasio deformasi: 4: 1 minimum

Multi-directional bekerja untuk isotropi optimal

Solusi Perlakuan Panas:

465-480 derajat untuk durasi khusus ketebalan

Keseragaman suhu yang dipantau komputer

Quenching:

Polimer quenchant dengan konsentrasi terkontrol

Tingkat agitasi: 3-5 minimum m/s

Core cooling rate: >50 derajat /detik minimum

Peregangan Terkendali:

1.5-3.0% deformasi permanen

Penuaan Buatan:

T651/T7351 Temppers: Siklus Penuaan Multi-Tahap

Kontrol suhu: ± 2 derajat penyimpangan maksimum

Semua pemrosesan mempertahankan keterlacakan lengkap dengan pemantauan digital di seluruh manufaktur .

2. Sifat mekanis pelat forged ultra-tebal 7075

|

Milik |

Minimum (T651) |

Tipikal (T651) |

Standar tes |

|

Kekuatan tarik pamungkas |

530 MPa |

565-590 MPa |

ASTM E8/E8M |

|

Kekuatan luluh (0,2%) |

455 MPa |

495-520 MPa |

ASTM E8/E8M |

|

Perpanjangan (2 inci) |

7% |

9-12% |

ASTM E8/E8M |

|

Ketangguhan Fraktur (K₁C) |

26 MPa√m |

28-31 MPA√M |

ASTM E399 |

|

Kekuatan geser |

330 MPa |

340-360 MPa |

ASTM B769 |

|

Kekuatan bantalan (e/d =2.0) |

785 MPa |

800-850 MPa |

ASTM E238 |

|

Kekuatan kelelahan (10⁷) |

160 MPa |

170-190 MPa |

ASTM E466 |

|

Kekerasan (Brinell) |

140 HB |

145-155 hb |

ASTM E10 |

Kinerja melalui ketebalan:

Variasi properti<8% between surface and core (up to 250mm thickness)

Rasio Directionality (L: LT: ST): 1.00: 0.95: 0.85 untuk kekuatan tarik

Variasi kekerasan inti-ke-permukaan: kurang dari atau sama dengan maksimum 10 HB

3. Rekayasa Mikrostruktur untuk Bagian Ultra-Thick

Parameter pemrosesan kritis:

Kontrol Struktur Butir:

Morfologi biji -bijian berserat yang tidak terinstal

Pinning CR-Dispersoid dari batas gandum

Profil termal khusus untuk bagian tebal

Endapan Endapan:

Mgzn₂ (η/η ') Ukuran endapan: 5-15 nm

Distribusi al₂cumg (fase S)

Al₇cu₂fe kontrol intermetalik

Optimalisasi laju pendinginan:

Konsentrasi polimer: 12-18%

Sistem Agitasi: Aliran Kecepatan Tinggi Multi-directional

Tingkat pendinginan pusat minimum: 55 derajat /detik

Karakteristik mikrostruktur:

Ukuran butir: astm 8-10 (15-30 μm)

Rasio Aspek Butir: 3: 1 hingga 5: 1 (L: ST)

Fraksi Volume Rekristalisasi:<15% maximum

Precipitate Density: >10¹⁷/cm³

Peringkat Inklusi: Kurang dari atau sama dengan 0,3 per ASTM E45

4. Spesifikasi & Toleransi Dimensi

|

Parameter |

Rentang standar |

Toleransi Aerospace |

Toleransi komersial |

|

Ketebalan |

100-300 mm |

± 0,8mm atau ± 0,5%* |

± 1,5mm atau ± 1,0%* |

|

Lebar |

1000-2500 mm |

± 3 mm |

± 6 mm |

|

Panjang |

2000-8000 mm |

± 5 mm |

± 12 mm |

|

Kebosanan |

N/A |

0,1% dari panjang |

0,3% dari panjang |

|

Paralelisme |

N/A |

0,2% dari ketebalan |

0,5% ketebalan |

|

Kekasaran permukaan |

N/A |

3,2 μm ra max |

6,3 μm ra max |

*Mana yang lebih besar

Parameter spesifik yang sangat tebal:

Kepadatan: 2,81 g/cm³ (± 0,02)

Formula Berat: Ketebalan (mm) × lebar (m) × panjang (m) × 2.81=berat (kg)

Tunjangan Pemesinan: Rekomendasikan 15mm per sisi untuk dimensi kritis

Pengujian Ultrasonik: Inspeksi Volumetrik 100% per AMS-STD -2154 kelas A

5. Opsi Perlakuan Panas & Temper

|

Penunjukan Temper |

Detail Proses |

Properti yang dioptimalkan |

Aplikasi target |

|

T651 |

Solusi Panas Diperlakukan, Peregangan (1.5-3%), berumur buatan |

Kekuatan maksimum |

Struktur pesawat primer |

|

T7351 |

Larutan panas dirawat, diregangkan, berlebihan |

Peningkatan resistensi SCC, ketangguhan yang lebih baik |

Komponen Aerospace Kritis |

|

T7651 |

Larutan panas yang dirawat, diregangkan, terlalu berlebihan |

Kekuatan seimbang dan resistensi SCC |

Struktur sayap |

Parameter perlakuan panas:

Solusi Perlakuan Panas:

Suhu: 465-480 derajat

Waktu: 1 jam per ketebalan 25mm (minimum)

Quench Delay:<12 seconds maximum

Penuaan Buatan:

T651: 120 derajat selama 24 jam

T7351: 115 derajat untuk 6-8 jam + 175 derajat untuk 8-16 jam

Toleransi suhu: ± 2 derajat

6. pertimbangan pemesinan & manufaktur

|

Operasi |

Bahan pahat |

Parameter yang disarankan |

Pertimbangan untuk pelat ultra-tebal |

|

Kasar |

Karbit |

Vc =300-600 m/min, fz =0.1-0.3 mm |

Pendekatan step-down, kedalaman progresif |

|

Finishing |

Sisipan PCD/CBN |

Vc =600-1200 m/mnt |

Potongan cahaya, kecepatan permukaan tinggi |

|

Pengeboran lubang dalam |

Carbide-Fed-Fed |

Vc =60-120 m/min, fn =0.1-0.3 mm/rev |

Peck Bor Essential |

|

Wajah penggilingan |

PCD/karbida |

Vc =500-1000 m/mnt |

Geometri rake positif |

Memproduksi praktik terbaik:

Cairan pemotongan: pendingin yang larut dalam air dengan ph 8.5-9.5

Manajemen Chip: Pendingin Tekanan Tinggi untuk Evakuasi

Fixturing: Penjepit terdistribusi untuk meminimalkan distorsi

Strategi Pemotongan: Panjat Penggilingan untuk Surface Finish Optimal

Residual Stress Management: Machine Rough, Stress Receeve, Finish Machine

7. Sistem resistansi & perlindungan korosi

|

Jenis Lingkungan |

Peringkat resistensi |

Metode perlindungan |

Harapan hidup layanan |

|

Suasana industri |

Sedang |

Anodizing + primer/topcoat |

8-12 tahun dengan pemeliharaan |

|

Lingkungan Laut |

Buruk |

Anodizing + Chromated Primer + Topcoat |

5-8 tahun dengan pemeliharaan |

|

Korosi stres |

Good (T7 Temppers) |

Kompresi permukaan yang berlebihan + |

Peningkatan yang signifikan dibandingkan T6 |

|

Pengelupasan kulit |

Good (T7 Temppers) |

Perlakuan panas yang tepat |

Exco Rating EA atau lebih baik |

Pilihan Perawatan Permukaan:

Anodisasi:

Tipe II (sulfurik): 10-25 μm

Type III (keras): 25-75 μm

Chromic: 2-8 μm untuk kinerja kelelahan maksimum

Pelapis konversi:

Chromate per mil-dtl -5541 kelas 1a

Pretreatment kromium trivalen

Sistem cat:

Primer epoksi solid tinggi

Mantel poliuretan

Peningkatan Permukaan Mekanik:

Shot peening (0.008-0.012 intensitas)

Laser Shock Pening

8. Properti fisik untuk desain teknik

|

Milik |

Nilai |

Signifikansi desain |

|

Kepadatan |

2.81 g/cm³ |

Perhitungan Berat untuk Struktur Pesawat |

|

Rentang peleburan |

477-635 derajat |

Keterbatasan Pengelasan/Perlakuan Panas |

|

Konduktivitas termal |

130-150 W/m·K |

Disipasi panas dalam komponen beban tinggi |

|

Konduktivitas Listrik |

33-40% IACS |

Aplikasi Perisai EMI |

|

Panas spesifik |

960 J/kg · k |

Perhitungan massa termal |

|

Ekspansi Termal (CTE) |

23.4 ×10⁻⁶/K |

Prediksi stres termal |

|

Modulus Young |

71.7 IPK |

Kekakuan struktural dalam desain badan pesawat |

|

Rasio Poisson |

0.33 |

Penting untuk pemodelan FEA |

Pertimbangan khusus untuk bagian yang sangat tebal:

Distribusi tegangan residual: pemetaan melalui ketebalan

Inersia termal: respons lambat terhadap perubahan suhu

Pengerjatan yang dalam: Properti yang konsisten melalui bagian

9. Protokol Jaminan Kualitas & Pengujian

Rezim inspeksi wajib:

Komposisi Kimia:

Spektroskopi emisi optik

Verifikasi semua elemen utama dan kotoran

Pengujian Mekanis:

Uji tarik penuh (L, LT, St Directions)

Pengujian KETEGATAN PERETAHUAN KEKU

Survei Kekerasan (minimum kisi 25mm)

Pengujian non-destruktif:

Inspeksi Ultrasonic per AMS-STD -2154 kelas a

Inspeksi penetran permukaan kritis

Analisis Mikrostruktur:

Ukuran biji -bijian dan morfologi

Peringkat inklusi per ASTM E45

Dokumentasi Sertifikasi:

Laporan Tes Material (MTR) per en 10204 3.1/3.2

Sertifikasi Analisis Kimia

Sertifikasi Properti Mekanik

Catatan Bagan Perlakuan Panas

Laporan NDT dengan kriteria penerimaan

10. Aplikasi & Keuntungan Kinerja

Aplikasi Aerospace Primer:

Struktur sekat

Wing spar dan struktur carry-through

Komponen Landing Gear

Bingkai badan pesawat dan lebih lama

Anggota Struktural Bagian Tebal

Kulit sayap atas

Perlengkapan beban tinggi

Keuntungan kinerja untuk bagian yang sangat tebal:

Sifat seragam sepanjang ketebalan

Toleransi kerusakan unggul

Peningkatan resistensi korosi stres di T7

Kekuatan yang ditingkatkan melalui ketebalan

Kemampuan mesin yang unggul di bagian tebal

Kualitas yang konsisten melalui kontrol pemrosesan yang ketat

Tag populer: 7075 Plate Penempaan Aluminium Aerospace Alospace yang sangat tebal, China 7075 Produsen Plat Penempaan Aluminium Alospace yang sangat tebal, Piring penempaan aluminium

Kirim permintaan